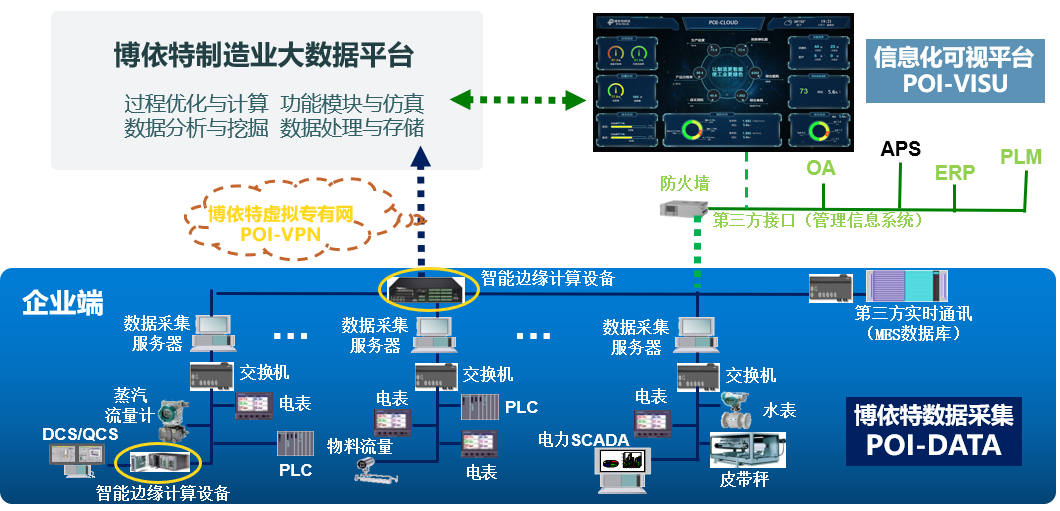

项目面向设备使用者的系统将生产流程与生产数据有效打通,以资产模型、设备台帐为基础,通过设备健康状态监测、在线故障诊断预测、设备故障事件自动响应及触发设备资产管理任务,更合理更智能地安排相关人力、财力、物力资源,将传统的被动巡检转变为以数据驱动的预防性管理及维护。同时,通过跟踪记录企业生产全过程的历史维护活动,将设备运维专家及维修人员的个人知识转化为企业范围的智力资本。面向设备制造商的系统通过实时数据的集成融合,利用多目标运行优化等数据模型,进行设备运行参数的实时监测、设备能效分析、设备运行优化、设备故障预警,实现更高效的设备生命周期管理,及时生产制造追溯及部件升级、召回。

项目团队采用云计算、工业互联网等新一代信息技术,基于大数据平台开发了一套工业设备智联系统,可以通过采集设备运行状态参数、工况数据、能源利用数据,实现设备实时在线监测管理,并根据数据分析合理配置备件库存、提高设备运行效率、故障诊断及预防性维护,实现设备智能运维管理一体化。同时,项目团队采取“产品+解决方案+服务”结合的商业发展模式,建立2个应用示范点,为制造业企业提供SaaS产品和工业大数据应用服务。